لاینر بیرینگ یا بلبرینگ خطی چیست ؟

بلبرینگ های خطی در برنز آلومینیوم همجوش ، کامپوزیت های فلزی / پلیمری ، سبک های تونهاده کربن ، روکش هایی با پوشش پلیمری و غیره ساخته می شوند. بر غشا روان کننده بین بیرینگ و شفت در حالی که هر دو در حرکت نسبی هستند ، تکیه می کند. لاینر بیرینگ ها معمولا از یک پد ، بوش یا سیستم غلتکی برای حمل بار در ریل استفاده می کنند که نیازی نیست در یک خط مستقیم باشد. ریل می تواند بیشتر از هر طولی باشد ، اگرچه این بعد توسط محرک محدود می شود. دوام بیرینگ ها با توجه به بار و سرعت مورد نیاز تعیین می شود. علاوه بر این ، ریل ها به طور کلی می توانند از هر پروفیل باشند – سطوح صاف ساده ، میله های صیقلی گرد یا پروفیل های پیچیده با سطح زمین صیقلی که در آن ساچمه ها یا غلتک های استوانه ای می توانند بر روی آنها سوار شوند.

طبقه بندی بیشتر ممکن است بر اساس اندازه باشد. به عنوان مثال ، بلبرینگ خطی مینیاتوری ممکن است با حرکت نمونه اسلاید بیولوژیکی فقط چند میلی متر زیر لنز میکروسکوپ به خوبی کار کنند ، در حالی که بیرینگ های صنعتی در دستگاه های قالب گیری تزریقی ابزارهای چند تن را حمل می کنند.

بوش ها احتمالا ساده ترین لاینر بیرینگ را ارائه می دهند. این استوانه های جدار نازک را می توان از پلیمرهای اختصاصی تزریق شده با مواد روان کننده قالب گیری کرد. طراحی برنز روغن-تزریق شده ، همچنین استوانه ای ، بر روی یک میله گرد صیقلی سوار می شود. این طبقه بندی بلبرینگ خطی اغلب به عنوان اسلایدها شناخته می شود. این دستگاه های معمول سبک به چرخ های پلیمری یا بلبرینگ اجازه می دهند تا بر روی ریل های غلتکی استیل یا مهر و موم شده سوار شوند.

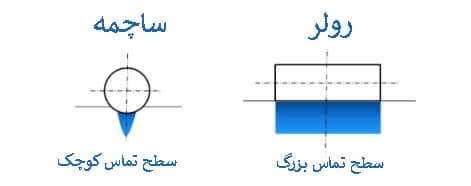

بارهای سنگین تر توسط راهنماهای خطی حمل می شود که از ساچمه های چرخشی یا رولبرینگ ها در پهای نصب مستطیلی یا واحدهای کشویی استفاده می کنند. این ها به گونه ای ساخته شده اند که یک حلقه ساچمه یا رولر استوانه ای در منطقه بار به سمت داخل و خارج و در امتداد شافت در حداکثر هر بار مورد نیاز چرخه می زند. دو ، سه و چهار ریل می توانند به طور هماهنگ برای حمل بارهایی که از درجه یک ریل بالاتر هستند ، کار کنند. نوار باریک ساچمه ها در این طراحی متنوع هستند. در آن واحد کشویی یک استوانه است که حداقل دارای سه و حداکثر پنج مدار ساچمه گردشی است. ده ها شکل استوانه ای برای انتخاب وجود دارد. به عنوان مثال ، طرح های مینیاتوری برای ابزار دقیق در نظر گرفته شده اند و زمانی که میله باید حرکت کند در حالی که عناصر نورد ثابت هستند، جعبهی انتقال گاردان در دسترس هستند. طول های بلند می توانند از طرحی استفاده کنند که در آن پروفیل روی چرخ نصب شده بر روی یاتاقان دارای شکل V باشد که در یک جفت شدن V روی لبه ریل سوار می شود. چنین طرحی کمتر تحت تاثیر آوار قرار گرفته و بدون بلوز و روکش کار می کند.

دانستن اینکه کدام سیستم حرکت خطی را انتخاب کنید می تواند کار دشواری باشد و انتخاب صحیح آن مهم است تا از عملکرد سیستم ناامید نشوید. هر نوع سیستم حرکت خطی مزایا و معایب خود را دارد. به طور کلی دو سیستم مختلف وجود دارد : سیستم های حرکت لاینر بیرینگ غلتکی و ساده. بیایید نگاهی بیندازیم به موارد مهمی که باید هنگام انتخاب یک مورد درست در نظر بگیریم : بارگذاری و تنظیم.

میزان بار ، تنظیمات و اصطکاک

به دست آوردن نیروی تنظیم مناسب برای کاربر نهایی مهم است. آیا تا به حال سعی کرده اید صندلی را در اتومبیل خود تنظیم کنید و صندلی یا خیلی سریع و بدون کنترل حرکت می کند ، به سرعت به سمت عقب می رود یا حرکت آن بسیار دشوار است و باعث لغزش بی وقفه می شود. این نتیجه اشتباه گرفتن نیروی تنظیم است. نیروی تنظیم همه چیز در مورد فیزیک است! اصطکاکی که رولبرینگ یا بلبرینگ خطی ایجاد می کنند و بار اعمال شده ، نیروی تنظیم شده را ارائه می دهد. رولبرینگ ها به طور معمول 10 برابر اصطکاک کمتری نسبت به لاینر برینگ ساده کشویی دارند و بنابراین حداقل قدرت تنظیم را دارند. مقادیر واقعی که می توانید بدست آورید بسته به موادی که استفاده می کنید ، گریس و دمای کار بسیار متفاوت است. وقتی نوبت به گریس می رسد ، مقدار و نوع گریس اعمال شده می تواند نیروی تنظیم را تغییر دهد. ویسکوزیته چربی با تغییر دما تغییر می کند و می تواند بر نیروی کشویی هر نوع کاربردی تاثیر بگذارد.

هنگام طراحی یک سیستم حرکت خطی مهم است که این تعادل بار ، اصطکاک و تلاش تنظیم را درست انجام دهید. به عنوان مثال ، اگر سیستم باید بارهای سنگین را تحمل کند و تنظیمات باید تا حد ممکن کم باشد ، سیستم های بلبرینگ خطی گزینه مناسبی هستند ( بار 100 کیلوگرمی باعث ایجاد نیروی تنظیم تقریبا 10N می شود ). اگرچه هنوز پتانسیل لغزش وجود دارد ; برای مدیریت این مورد نیاز به گریس است ، با این وجود چسبندگی گریس بسته به دما و نفوذ خاک متفاوت خواهد بود. در برنامه های بدون بار زیاد ، بوشهای لاینر برینگ خطی ممکن است گزینه بهتری باشند.

طول ، وزن و بسته بندی لاینر برینگ ها

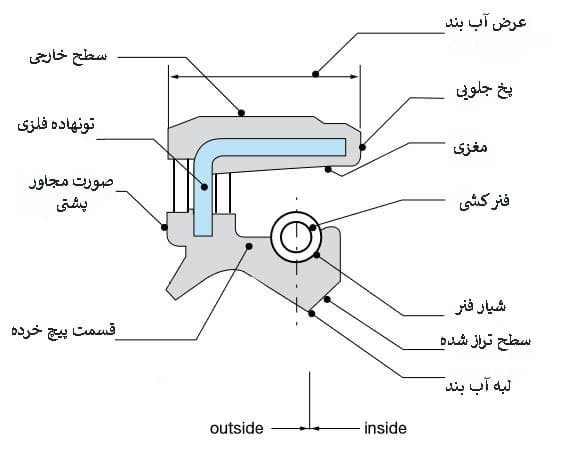

طراحی بلبرینگ یک مونتاژ سه طرفه است که شامل حامل های ساچمه ، ریل داخلی و ریل خارجی است. برای اطمینان از عملکرد روان همه چیز ، سیستم باید گریس شود. طول تنظیم سیستم های لاینر برینگ خطی هم به طول ریل داخلی و هم طول ریل خارجی بستگی دارد. سیستم های بیرینگ تخت کشویی دارای یک مزیت هستند ، زیرا طول تنظیم فقط به طول ریل خارجی بستگی دارد زیرا ریل خارجی به ریل داخلی ثابت است.

سیستم های لاینر برینگ خطی خود-روانکار { خود به خود روغن کاری شونده } هستند ( بنابراین نیازی به گریس ندارند). در حین کار ، ذرات کوچک PTFE از روی کشویی خطی پاک شده و به ریل می چسبند. این ، در ترکیب با ضریب اصطکاک کم PTFE ، منجر به خود روانکاری می شود ، بنابراین نیازی به گریس نیست. عناصر PTFE مانند یک آب بند عمل می کنند که سطح کشویی را تمیز نگه می دارد. بلبرینگ های خطی در مناسب محیط های سخت هستند.

در نظر داشته باشید که لاینربرینگ ها در تمام بخش های صنعتی اعم از مکانیک عمومی ، ماشین آلات بسته بندی یا واحد های حمل و نقل کاربرد دارند. به طور خاص ، آنها اغلب در پروژه های دقیق مانند جوشکاری یا مونتاژ ربات ها ، چاپگرهای سه بعدی و پروژه های اتوماسیون در بسته بندی یا پالت سازی استفاده می شوند. اگر شما به دنبال خرید لاینر بیرینگ برای کسب و کار خود هستید ، باید عوامل زیر را در نظر بگیرید :

- ظرفیت بار : این عامل وزن مورد حمایت و مدت زمان آن را تنظیم می کند.

- طول عمر : عامل کلیدی که ممکن است کوتاه ، متوسط و یا طولانی باشد.

- سرعت عمکلرد : سرعت آن به دمای عملکرد بیرینگ بستگی دارد.

- شتاب : این فاکتور هنگام انتخاب بین یک بیرینگ و یا چیز دیگر حائز اهمیت است.

- ابعاد : اندازه بلبرینگ خطی مهم است تا اطمینان حاصل شود که به درستی در مکانیزم درایو قرار دارد.

- قیمت : این همیشه یک عامل حیاتی و تعیین کننده در انتخاب بین یک محصول یا محصول دیگر است و این امر در خرید بیرینگ نیز صادق است.

- دمای کار : دانستن این اطلاعات مهم است زیرا در صورت تغییر ، شرایط تحمل ممکن است متفاوت باشد. از این نظر ، باید گفت که هنگام کار در دمای بالا ، سختی ماده متفاوت است و باری که بیرینگ می تواند تحمل کند ، کمتر خواهد بود.

منبع : بلبرینگ خطی چیست ؟